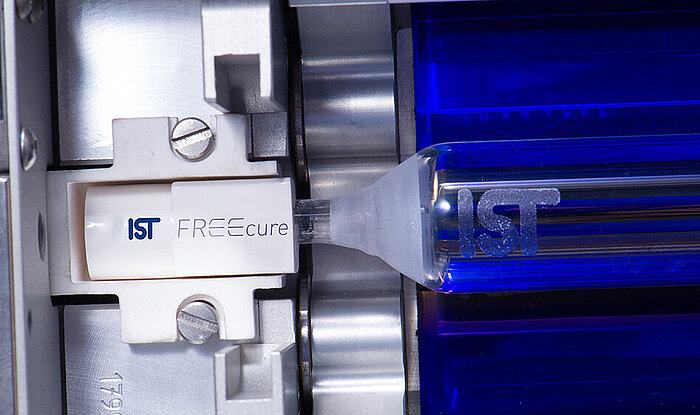

FREEcure – eine neue Möglichkeit, UV-Licht einzusetzen

An umweltschonenden Härtungslösungen führt auch in der industriellen Holzverarbeitung kein Weg mehr vorbei. Dabei ist die UV-Härtung von Farben und Lacken eine bewährte, schnelle und energieeffiziente Methode.

Traditionell werden den UV-Lacken und UV-Farben dabei Photoinitiatoren zugefügt, die das UV-Licht absorbieren, Radikale erzeugen und somit über die Umwandlung der C=C-Doppelbindung den Härtungsprozess starten.

Die Effizienz des UV-Härtungsprozess wird maßgeblich an der Oberfläche von der Sauerstoffinhibierung (der Abbruchreaktion der Kettenbildung über Sauerstoff) beeinträchtigt, was wiederum zu einer Reduzierung der Produktionsgeschwindigkeit bis hin zu eingeschränkten Oberflächeneigenschaften führen kann. Die bekannten technischen Lösungen für diese Aufgabenstellungen sind die Inertisierung des Bestrahlungsraumes oder die übermäßige Zugabe von Photoinitiatoren. Dies führt jedoch zu weiteren technischen Herausforderungen hinsichtlich Vergilbung, Geruch und Migration, die den Einsatz in sensiblen Anwendungsgebieten, wie zum Beispiel im Bereich der Küchenoberflächen erschweren.

Wegen Versorgungsengpässen, erhöhten regularischen Anforderungen, sowie dem Wegfall von einigen Photoinitiatoren stellte sich die Frage, ob es gelingen kann, den UV-Polymerisationsprozess ohne oder mit einem deutlich reduzierten Photoinitiatorgehalt zu realisieren und dabei gleichzeitig die Sauerstoffinhibierung zu unterbinden. Dabei sollte auf eine inerte Umgebung bewusst verzichtet werden.

Nicht erst seit den Diskussionen über Nachhaltigkeit, steigenden Energiepreisen und Reduzierung des CO2-Fussabdruckes arbeiten unsere UV-Experten daran, die Umwelteinflüsse durch IST UV-Härtungssystemen so gering wie möglich zu gestalten und forschen an innovativen Ansätzen, der gestiegenen Kundenachfrage nach nachhaltigen Trends gerecht zu werden. So haben unsere UV-Spezialisten gemeinsam mit UV-Experten der BASF das FREEcure-System entwickelt, welches in der Holzverarbeitungstechnologie eine immer bedeutendere Rolle spielen wird und durchaus das Zeug hat, den Energieeinsatz zu reduzieren.

Möglich macht dies ein UV-Härtungsprozess, der über eine Direktvernetzung der C=C-Doppelbindung gelingt.

Um solche Verbindungen direkt zu spalten, bedarf es aber einer bestimmten Lichtenergie, die oberhalb der Bindungsenergie der C=C-Doppelbindung liegt.

Da UV-Licht umso energiereicher ist, je kurzwelliger es ist, musste das Lichtspektrum der UV-Anlage in den kurzwelligen UVC-Bereich verschoben und dieser Bereich zusätzlich verstärkt werden.

Nach sorgsamer Abwägung und Betrachtung unterschiedlicher UV-Lichtquellen hat sich herausgestellt, dass die UV-Mitteldruckdampflampe die besten Voraussetzungen für diesen Prozess bietet. Deswegen wurde auf Basis unseres bewährten IST-UV-Systems BLK und in Kombination mit einer UV-Mitteldruckdampflampe ein System entwickelt, dass einen Leistungsanstieg von mehr als 70% im UVC-Spektralbereich generieren kann und zudem Wellenlängen unterhalb von 220 nm überproportional anhebt.

Maßgebliche Maßnahmen hierzu waren:

- Adaption und Optimierung der Plasmatechnologie im Inneren der UV-Lampe

- Verwendung von Spezialmaterialien im Bereich von UV-Lampen, Reflektoren und Passfiltern

- Optimierung der elektronischen Ansteuerung

In umfassenden Bindemittelscreenings wurde herausgefunden, dass sich FREEcure für 100%-Systeme als auch für wässrige Systeme eignet. Mittlerweile kann auf umfassendes Fachwissen zurückgegriffen werden. Folgenden Aspekte spielen hierbei eine Rolle:

- Verzicht auf Photoinitiator

- Chemische Zusammensetzung/Funktionalität des Bindemittels

- Aminmodifizierung zur effektiven Unterdrückung der Sauerstoffinhibierung

- Physikalische Oberflächentrocknung von wässrigen UV-Dispersionen.

Zusammenfassend kann man laut der Aussage von Experten der BASF bestätigen, dass

- Wasserbasierende und 100% UV-Bindemittel effizient mit FREEcure gehärtet werden können.

- Eine zusätzliche Verwendung von Photoinitiatoren in wässrigen Klarlacksystemen nicht notwendig ist, während sie in 100% Systemen auf ein Minimum reduziert werden können (<<0,5%)

- Hohe Doppelbindungsumsätze (>80%) in Beschichtungen möglich sind

- Eine hohe chemische Beständigkeit, vergleichbar mit klassischen Systemen unter Einsatz industrieüblicher Mengen an Photoinitiator, erreicht werden kann.

- Spezielle Anforderungen an das Bindemittel gestellt werden, um eine optimale Performance der Beschichtung gewährleisten zu können.

Dies hilft dem Formulierer, Hürden zu überwinden, die sich aus verschiedenen regulatorischen Auflagen bei der Zusammensetzung und Verarbeitung seiner Produkte ergeben.

Die Anwendung entscheidet

Bei manchen Anwendungen steht die Reduktion/der Verzicht von Photoinitatoren im Vordergrund.

Dabei war es möglich, spritzfähige UV-Wasserlacke in unterschiedlichen Farben (blau, gelb, schwarz, rot, weiß), sowie UV-Primer auf Melaminfolie bei vollem Eigenschaftsprofil photoinitiatorfrei zu härten.

Bei 100% UV-Systemen, die auf schnelllaufenden Walzstraßen in der Möbelindustrie zum Einsatz kommen, kann es durchaus sinnvoll sein, einen gewissen Anteil an Photoinitiatoren (ca. 1/4 bis 1/3 der ursprünglichen Menge) zuzugeben, um mit möglichst wenig UV-Aggregaten auf die gewünschte Produktionsgeschwindigkeit zu kommen. Hier steht das Argument Energieeffizienz im Vordergrund. Geschwindigkeiten pro FREEcure-Aggregat im Bereich 30-50 m/min sind hier denkbar. Selbst bei schnellaufenden Walzstraßen sind sind somit höchstens 2-3 FREEcure-Aggregate notwendig. Je nach Anwendungsfall ist es denkbar die FREEcure-Aggregate mit UV-LED-Systemen zu kombinieren, um große Schichtdicken auch in der Tiefe zu härten.

Eine Bestätigung oben gemachter Aussagen gibt es auch im Druckbereich. Dies ist insbesondere im Bereich der Bedruckung und Lackierung von Lebensmittelverpackungen der Fall. Hier liegen Erfahrungen mit Offset- und Flexofarben vor, die photoinitiatorfrei bis 200 m/min gehärtet werden können.

Die Vorteile auf einen Blick:

- Energieeffizienz: Die hohe Effizienz des FREEcure-Systems führt zu extrem kurzen Härtungszeiten und signifikanten Energieeinsparungen, die dadurch auch den CO2-Fussabdruck verringern

- Umweltfreundlichkeit: Durch den Verzicht auf Photoinitiator bzw. den reduzierten Einsatz von Photoinitiator wird das Geruchs- und Migrationspotential von Beschichtungen verringert

- Kosteneffizienz: Reduzierte Betriebskosten durch geringere Anzahl von UV-Aggregaten, geringeren Platzbedarf und geringere Ersatzteilkosten, sowie durch den geringerer Energieverbrauch führen zu einem kosteneffizienten Fertigungsverfahren

Zusammenfassung

Das FREEcure-Verfahren bietet also einen völlig neuen Ansatz UV-Licht einzusetzen, da es durch einen extrem hohen Anteil an UVC-Licht den Einsatz von Photoinitiatoren auf ein Minimum reduziert oder sogar zum gänzlichen Verzicht dieser beiträgt. Dies ist vor allem bei der Produktion mit migrationsarmen Farben und Lacken für sensitive Produkte von Bedeutung und von großem Vorteil. Das extrem leistungsstarke System fördert die Energieeinsparung – denn durch den Einsatz von FREEcure kann die Anzahl der UV-Trockner in vielen Fällen reduziert und Platzsparpotential generiert werden. Konkret bedeutet dies: mögliche Energieeinsparungen bis zu 75% und somit im 6-stelligen Eurobereich, mehrere hundert Tonnen CO2-Einsparungen je nach Produktionsort, ein deutlich geringer Platzbedarf sowie Amortationszeiten von 1,5 bis 2,5 Jahren. Außerdem kann langfristig von geringeren Ersatzteilkosten ausgegangen werden. Perspektivisch ist die Kombination von LED-UV für alle untenliegenden Schichten und FREEcure für den Decklack im Holzbereich der Schritt in die richtige Richtung, um den Balanceakt zwischen größtmöglicher Umweltfreundlichkeit bei gleichzeitig leistungsfähigen Beschichtungen zu verwirklichen.

Testimonial: Dr. Christian Gerhard Schäfer, BASF SE

Das FREEcure-System ist ein hervorragendes Beispiel dafür, wie die Zusammenarbeit zwischen BASF und IST METZ eine innovative Lösung für die Härtung von Farben und Lacken hervorbringen kann. Die Grundvoraussetzung hierfür war die gezielte Abstimmung von Rohstoff- und Lampentechnologie, die es uns ermöglicht hat, optimale Produktlösungen zu entwickeln und das Verfahren auch von der Seite der Rohstoffe bis zur Serienreife zu bringen. Dies ist besonders relevant für Anwendungen wie die Bedruckung und Lackierung von Lebensmittelverpackungen und die Veredelung von Holz, Metall- und Kunststoffoberflächen. Wir sind stolz darauf, die Entwicklung dieses Systems unterstützt zu haben und sind überzeugt, dass es eine wichtige Rolle bei der Förderung umweltfreundlicher Härtungslösungen spielen wird.