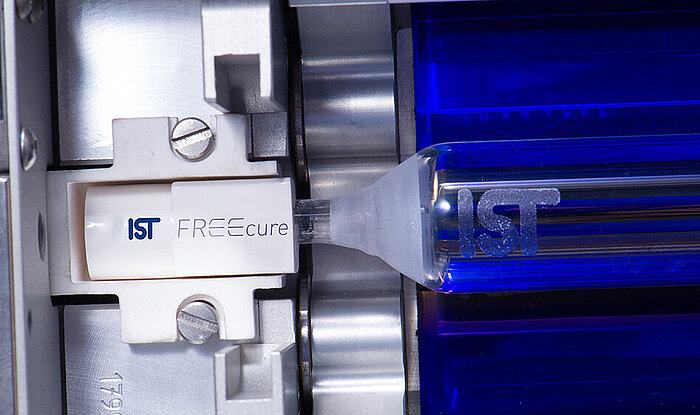

FREEcure: nowy sposób wykorzystania światła UV

Przyjazne dla środowiska rozwiązania w zakresie utwardzania są niezbędne w przemysłowej obróbce drewna. Utwardzanie farb i lakierów promieniami UV jest sprawdzoną, szybką i energooszczędną metodą.

Tradycyjnie, fotoinicjatory są dodawane do lakierów UV i farb UV w celu absorpcji światła UV, generowania rodników, a tym samym rozpoczęcia procesu utwardzania poprzez konwersję podwójnego wiązania C=C.

Wydajność procesu utwardzania UV jest znacznie ograniczona na powierzchni przez inhibicję tlenową (reakcja zakończenia tworzenia łańcucha przez tlen), co z kolei może prowadzić do zmniejszenia szybkości produkcji, a nawet ograniczonych właściwości powierzchni. Znane rozwiązania techniczne tych problemów to inertyzacja przestrzeni naświetlania lub nadmierne dodawanie fotoinicjatorów. Prowadzi to jednak do dalszych wyzwań technicznych w zakresie żółknięcia, zapachu i migracji, które utrudniają stosowanie we wrażliwych obszarach zastosowań, takich jak powierzchnie kuchenne.

Ze względu na wąskie gardła w dostawach, zwiększone regularne wymagania i eliminację niektórych fotoinicjatorów, pojawiło się pytanie, czy możliwe byłoby przeprowadzenie procesu polimeryzacji UV bez lub ze znacznie zmniejszoną zawartością fotoinicjatora, a jednocześnie zapobieganie inhibicji tlenowej. Należy celowo unikać środowiska obojętnego.

Jeszcze przed dyskusjami na temat zrównoważonego rozwoju, rosnących cen energii i zmniejszenia śladu CO2, nasi eksperci UV pracowali nad zminimalizowaniem wpływu systemów utwardzania UV IST na środowisko i badali innowacyjne podejścia, aby sprostać zwiększonemu zapotrzebowaniu klientów na zrównoważone trendy. Wspólnie z ekspertami UV z BASF, nasi specjaliści UV opracowali system FREEcure, który będzie odgrywał coraz ważniejszą rolę w technologii obróbki drewna i ma to, czego potrzeba, aby zmniejszyć zużycie energii.

Jest to możliwe dzięki procesowi utwardzania UV, który osiąga się poprzez bezpośrednie sieciowanie podwójnego wiązania C=C.

Aby jednak bezpośrednio rozdzielić takie związki, wymagana jest pewna ilość energii świetlnej, która jest powyżej energii wiązania podwójnego wiązania C=C.

Ponieważ światło UV jest tym bardziej energetyczne, im krótsza jest długość fali, spektrum światła systemu UV musiało zostać przesunięte do zakresu krótkofalowego UVC, a zakres ten musiał zostać dodatkowo wzmocniony.

Po dokładnym rozważeniu i zbadaniu różnych źródeł światła UV stało się jasne, że średniociśnieniowa lampa rtęciowa UV oferuje najlepsze warunki dla tego procesu. Dlatego też, w oparciu o nasz sprawdzony system IST-UV BLK i w połączeniu ze średniociśnieniową lampą rtęciową UV, opracowano system, który może generować wzrost mocy o ponad 70% w zakresie spektralnym UVC, a także nieproporcjonalnie zwiększa długości fal poniżej 220 nm.

Głównymi działaniami w tym zakresie były

- Dostosowanie i optymalizacja technologii plazmowej wewnątrz lampy UV

- Zastosowanie specjalnych materiałów w obszarze lamp UV, reflektorów i filtrów przepustowych.

- Optymalizacja sterowania elektronicznego

Kompleksowe badania spoiw wykazały, że FREEcure nadaje się zarówno do systemów 100%, jak i systemów wodnych. Można teraz skorzystać z kompleksowej wiedzy specjalistycznej. Następujące aspekty odgrywają tutaj rolę:

- Brak fotoinicjatora

- Skład chemiczny/funkcjonalność spoiwa

- Modyfikacja aminowa w celu skutecznego tłumienia inhibicji tlenowej

- Fizyczne suszenie powierzchni wodnych dyspersji UV.

Podsumowując, według ekspertów BASF można potwierdzić, że

- Wodorozcieńczalne i 100% UV spoiwa mogą być skutecznie utwardzane za pomocą FREEcure.

- Dodatkowe użycie fotoinicjatorów w wodorozcieńczalnych systemach lakierów bezbarwnych nie jest konieczne, podczas gdy w systemach 100% można je zredukować do minimum (<<0,5%).

- Możliwe są wysokie konwersje wiązań podwójnych (>80%) w powłokach

- Można osiągnąć wysoką odporność chemiczną, porównywalną z klasycznymi systemami wykorzystującymi standardowe ilości fotoinicjatora.

- Aby zagwarantować optymalną wydajność powłoki, na spoiwo nakładane są specjalne wymagania.

Pomaga to formulatorom pokonać przeszkody wynikające z różnych wymogów regulacyjnych dotyczących składu i przetwarzania ich produktów.

The application decides

In some applications, the reduction/elimination of photoinitiators takes centre stage.

It was possible to cure sprayable UV water-based coatings in different colours (blue, yellow, black, red, white) as well as UV primers on melamine film without photoinitiators while maintaining the full property profile.

With 100% UV systems that are used on high-speed roller coating lines in the furniture industry, it can make sense to add a certain proportion of photoinitiators (approx. 1/4 to 1/3 of the original quantity) in order to achieve the desired production speed with as few UV units as possible. The energy efficiency argument takes centre stage here. Speeds per FREEcure unit in the range of 30-50 m/min are conceivable here. This means that a maximum of 2-3 FREEcure units are required, even for high-speed roller coating lines. Depending on the application, it is conceivable to combine the FREEcure units with UV LED systems in order to cure large layer thicknesses, even in depth.

The statements made above are also confirmed in the printing sector. This is particularly the case in the printing and coating of food packaging. Here we have experience with offset and flexo inks that can be cured photoinitiator-free up to 200 m/min.

The advantages at a glance:

- Energy efficiency: The high efficiency of the FREEcure system leads to extremely short curing times and significant energy savings, which also reduce the CO2 footprint

- Environmental friendliness: By eliminating or reducing the use of photoinitiators, the odour and migration potential of coatings is reduced

- Cost efficiency: Reduced operating costs due to a lower number of UV units, lower space requirements and lower spare parts costs, as well as lower energy consumption, lead to a cost-efficient production process

Podsumowanie

Proces FREEcure oferuje zatem zupełnie nowe podejście do wykorzystania światła UV, ponieważ minimalizuje użycie fotoinicjatorów lub nawet całkowicie je eliminuje dzięki niezwykle wysokiej proporcji światła UVC. Jest to szczególnie ważne i bardzo korzystne w przypadku produkcji wrażliwych produktów przy użyciu atramentów i powłok o niskiej migracji. Niezwykle wydajny system promuje oszczędność energii - ponieważ dzięki zastosowaniu FREEcure w wielu przypadkach można zmniejszyć liczbę suszarek UV i wygenerować potencjał oszczędności miejsca. Konkretnie oznacza to możliwe oszczędności energii do 75%, a zatem w sześciocyfrowym zakresie euro, kilkaset ton oszczędności CO2 w zależności od zakładu produkcyjnego, znacznie mniejszy ślad i czas amortyzacji od 1,5 do 2,5 roku. W dłuższej perspektywie można również oczekiwać niższych kosztów części zamiennych. W dłuższej perspektywie połączenie UV LED dla wszystkich warstw spodnich i FREEcure dla warstwy wierzchniej w obszarze drewna jest krokiem we właściwym kierunku, aby osiągnąć równowagę między możliwie największą przyjaznością dla środowiska a wysokowydajnymi powłokami w tym samym czasie.