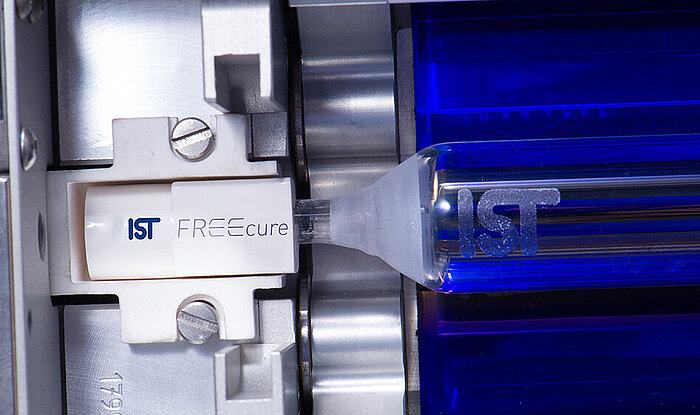

FREEcure: una nueva forma de utilizar la luz UV

Las soluciones de curado respetuosas con el medio ambiente son esenciales en el procesamiento industrial de la madera. El curado UV de tintas y barnices es un método probado, rápido y energéticamente eficiente.

Tradicionalmente, a los barnices y tintas UV se les añaden fotoiniciadores para que absorban la luz UV, generen radicales e inicien así el proceso de curado mediante la conversión del doble enlace C=C.

La eficacia del proceso de curado UV se ve considerablemente mermada en la superficie por la inhibición del oxígeno (la reacción de terminación de la formación de cadenas a través del oxígeno), lo que a su vez puede provocar una reducción de la velocidad de producción e incluso limitar las propiedades de la superficie. Las soluciones técnicas conocidas para estos problemas son la inertización del espacio de irradiación o la adición excesiva de fotoiniciadores. Sin embargo, esto conlleva otros problemas técnicos relacionados con el amarilleamiento, el olor y la migración, que dificultan el uso en ámbitos de aplicación sensibles, como las superficies de las cocinas.

Debido a los cuellos de botella en el suministro, al aumento de los requisitos de regularidad y a la eliminación de algunos fotoiniciadores, surgió la pregunta de si sería posible realizar el proceso de polimerización UV sin o con un contenido de fotoiniciador significativamente reducido y, al mismo tiempo, evitar la inhibición por oxígeno. Debe evitarse deliberadamente un entorno inerte.

Incluso antes de los debates sobre la sostenibilidad, el aumento de los precios de la energía y la reducción de la huella de CO2, nuestros expertos en UV han estado trabajando para minimizar el impacto medioambiental de los sistemas de curado UV IST e investigando enfoques innovadores para satisfacer la creciente demanda de los clientes de tendencias sostenibles. Junto con expertos en UV de BASF, nuestros especialistas en UV han desarrollado el sistema FREEcure, que desempeñará un papel cada vez más importante en la tecnología de procesamiento de la madera y que tiene lo necesario para reducir el consumo de energía.

Esto es posible gracias a un proceso de curado UV que se consigue mediante la reticulación directa del doble enlace C=C.

Sin embargo, para dividir directamente este tipo de compuestos se necesita una determinada cantidad de energía luminosa superior a la energía de enlace del doble enlace C=C.

Como la luz UV es tanto más energética cuanto menor es la longitud de onda, el espectro luminoso del sistema UV tuvo que desplazarse a la gama UVC de onda corta y esta gama tuvo que amplificarse adicionalmente.

Tras un cuidadoso estudio y examen de diferentes fuentes de luz UV, quedó claro que la lámpara UV de mercurio de media presión ofrece las mejores condiciones para este proceso. Por tanto, basándonos en nuestro acreditado sistema IST-UV BLK y en combinación con una lámpara UV de mercurio de media presión, se desarrolló un sistema que puede generar un aumento de potencia de más del 70% en el rango espectral UVC y que además aumenta desproporcionadamente las longitudes de onda por debajo de los 220 nm.

Las principales medidas a este respecto fueron

- Adaptación y optimización de la tecnología de plasma dentro de la lámpara UV

- Utilización de materiales especiales en el ámbito de las lámparas UV, los reflectores y los filtros de paso

- Optimización del control electrónico

Exhaustivos análisis de aglutinantes han demostrado que FREEcure es adecuado tanto para sistemas 100% como para sistemas acuosos. Ahora se puede recurrir a una amplia experiencia. Los siguientes aspectos desempeñan un papel importante

- Sin fotoiniciador

- Composición química/funcionalidad del ligante

- Modificación con aminas para una supresión eficaz de la inhibición por oxígeno

- Secado físico de la superficie de las dispersiones acuosas UV.

En resumen, según los expertos de BASF, se puede confirmar que

- Los ligantes acuosos y 100% UV pueden curarse eficazmente con FREEcure.

- No es necesario el uso adicional de fotoiniciadores en los sistemas de barniz al agua, mientras que en los sistemas al 100% pueden reducirse al mínimo (<<0,5%).

- Es posible conseguir altas conversiones de doble enlace (>80%) en los recubrimientos.

- Se puede conseguir una alta resistencia química, comparable a la de los sistemas clásicos que utilizan cantidades estándar de fotoiniciador.

- Se imponen requisitos especiales al aglutinante para garantizar un rendimiento óptimo del recubrimiento.

Esto ayuda al formulador a superar los obstáculos derivados de los diversos requisitos normativos para la composición y el procesamiento de sus productos.

La aplicación decide

En algunas aplicaciones, la reducción/eliminación de los fotoiniciadores ocupa un lugar central.

Ha sido posible curar lacas UV pulverizables al agua de diferentes colores (azul, amarillo, negro, rojo, blanco), así como imprimaciones UV sobre película de melamina sin fotoiniciadores, manteniendo todo el perfil de propiedades.

En los sistemas 100% UV que se utilizan en líneas de lacado de rodillos de alta velocidad en la industria del mueble, puede tener sentido añadir una cierta proporción de fotoiniciadores (aprox. 1/4 a 1/3 de la cantidad original) para alcanzar la velocidad de producción deseada con el menor número posible de unidades UV. El argumento de la eficiencia energética ocupa aquí un lugar central. Las velocidades por unidad FREEcure en el rango de 30-50 m/min son concebibles aquí. Esto significa que se necesita un máximo de 2-3 unidades FREEcure, incluso para líneas de lacado de rodillos de alta velocidad. Dependiendo de la aplicación, es concebible combinar las unidades FREEcure con sistemas LED UV para curar grandes espesores de capa, incluso en profundidad.

Las afirmaciones anteriores se confirman también en el sector de la impresión. Es el caso, en particular, de la impresión y el recubrimiento de envases alimentarios. Aquí tenemos experiencia con tintas offset y flexográficas que pueden curarse sin fotoiniciador hasta 200 m/min.

Las ventajas de un vistazo:

- Eficiencia energética: La alta eficiencia del sistema FREEcure conduce a tiempos de curado extremadamente cortos y a un importante ahorro de energía, lo que también reduce la huella de CO2

- Respeto del medio ambiente: Al eliminar o reducir el uso de fotoiniciadores, se reduce el olor y el potencial de migración de los revestimientos

- Rentabilidad: La reducción de los costes de funcionamiento gracias a un menor número de unidades UV, a la reducción de los requisitos de espacio y de los costes de las piezas de repuesto, así como a un menor consumo de energía, conducen a un proceso de producción rentable

Resumen

El proceso FREEcure ofrece, por tanto, un enfoque completamente nuevo del uso de la luz UV, ya que minimiza el uso de fotoiniciadores o incluso los elimina por completo gracias a una proporción extremadamente alta de luz UVC. Esto es especialmente importante y muy beneficioso en la producción de productos sensibles con tintas y lacas de baja migración. Este sistema extremadamente potente fomenta el ahorro de energía, ya que al utilizar FREEcure, en muchos casos se puede reducir el número de secadores UV y se genera un potencial de ahorro de espacio. En concreto, esto significa un posible ahorro de energía de hasta el 75% y, por tanto, en el rango de 6 dígitos de euros, varios cientos de toneladas de ahorro de CO2 dependiendo del lugar de producción, una huella significativamente menor y tiempos de amortización de 1,5 a 2,5 años. A largo plazo, también cabe esperar menores costes en piezas de recambio. A largo plazo, la combinación de UV LED para todas las capas inferiores y FREEcure para la capa superior en la zona de la madera es un paso en la dirección correcta para hacer realidad el equilibrio entre el mayor respeto posible por el medio ambiente y, al mismo tiempo, revestimientos de alto rendimiento.